Glanz und Glanzmessung

Theorie

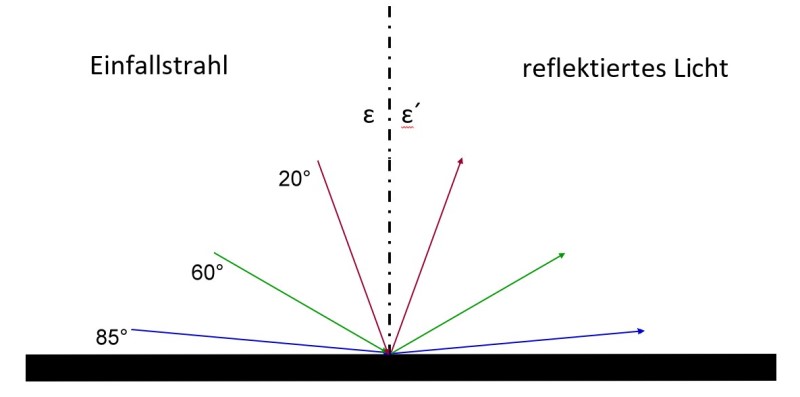

Glanz ist die optische Eigenschaft einer Oberfläche, Licht ganz oder teilweise zu reflektieren. Um Glanz technisch messbar zu machen, wird ein Reflektometer (auch Glanzmessgerät genannt) eingesetzt. Dabei wird ein Lichtstrahl unter definiertem Winkel auf die Probeoberfläche gerichtet. Unter dem gleichen Winkel nimmt ein Detektor die von der Oberfläche reflektierte Strahlung auf. Der dabei nach EN ISO 2813 bestimmte Reflektometerwert gibt das Verhältnis der von einer Probe und einer Glasoberfläche mit der Brechzahl 1,567 in Spiegelrichtung reflektierten Lichtströme an. Dabei wird von definierten Aperturwinkeln der Lichtquelle und des Empfängers ausgegangen.

Zur Definition der Reflektometerwertskala wird ein poliertes Schwarzglas mit der Brechzahl 1,567 verwendet und der Wert 100 für die 20°-, 60°- und 85°-Messgeometrie festgelegt.

Je nach Glanz der Proben werden unterschiedliche Messgeometrien eingesetzt.

Die 60°-Messgeometrie wird standardmäßig verwendet. Nur für hochglänzende Beschichtungen wird die 20° Messgeometrie und für die sehr matten Beschichtungen die 85°-Messgeometrie verwendet.

Für Metallicbeschichtungen ist dieses Verfahren für die Glanzmessung nicht geeignet.

Der bei Messung mit dem Glanzmessgerät ermittelte Wert ist dimensionslos und liegt in der Regel im Bereich von 0 bis 100. Sehr häufig wird hinter der Zahl das Kürzel „GU“ (gloss unit) hinzugefügt, um zu kennzeichnen, dass es sich um einen Glanzwert handelt.

Je nach Glanzwert werden die Beschichtungsmaterialien eingeteilt in:

- GU > 80 hochglänzend

- GU > 70 glänzend

- GU 50 – 70 seidenglänzend

- GU 30 – 50 seidenmatt

- GU < 30 matt

Je nach Lackhersteller kann diese Einteilung variieren und sich von der oben angegebenen unterscheiden.

Praxis

In der Praxis erfolgt die Angabe des gewünschten Glanzgrades entweder als Glanzgradbereich, z.B. Glanzgrad 50 – 70 GU. Oder als Einzelwert mit der dazugehörigen Abweichung, z.B. 60 GU +/- 10 GU.

Da in der Praxis mehrere Faktoren den Glanzgrad beeinflussen, sollte die Angabe des Glanzgrades nicht zu eng gesetzt werden. In der Regel sind vor allem bei seidenglänzenden oder seidenmatten Beschichtungen die zulässigen Bereiche ausreichend zu dimensionieren. In der Regel sind das mindestens 20 +/-5 GU. Zu eng gewählte Werte bereiten später bei Freigabe der Beschichtung unnötig Probleme, obwohl die gemessenen Glanzunterschiede durch den visuellen Eindruck nicht bestätigt werden.

Der Glanz wird von mehreren Faktoren beeinflusst:

- Schichtdicke – Bei gleichem Produkt hat die Beschichtung mit höheren Schichtdicken auch höheren Glanz

- Spritznebel – Der sich auf der Beschichtung absetzende Spritznebel bewirkt häufig einen niedrigeren Glanz der Beschichtung

- Oberflächenstruktur – Strukturierte, raue oder wellige Oberflächen streuen das Licht stärker als glatte und ebene Oberflächen. Damit ist der gemessene Glanzgrad auf derartigen Oberflächen niedriger als bei glatten.

- Menge der Verdünnung - Applikation von sehr stark verdünnten Beschichtungsmaterialien wirkt sich häufig negativ auf den Glanz aus.

Durchführung der Messung

- Die Glanzwertmessung erfolgt in Anlehnung an DIN EN ISO 2813.

- Vor Beginn der Messung sollte das Glanzmessgerät kalibriert werden.

- Abhängig von den vorgegebenen Parametern sollte der passender Messwinkel eingestellt werden:

- 60° Messwinkel ist der Standard für die meisten Messungen

- 20° Messwinkel für hochglänzende Oberflächen

- 85° Messwinkel für sehr matte Oberflächen.

- Die Messung wird auf glatten, ebenen Flächen durchgeführt. Es sind mindestens fünf Messungen an repräsentativen Stellen vorzunehmen und der Mittelwert alle Werte muss angegeben werden. Die Streuung der Glanzwerte sollte max. bei 10 Glanzeinheiten gegenüber den vorgegeben Werten oder Wertebereich liegen.

Mögliche Fehlerquellen:

- Messung mit falschem Messwinkel

- Messung auf strukturierten, rauen und welligen Oberflächen

- Messung auf gekrümmten Oberflächen

- Messung auf Metallic- und Effektbeschichtungen

Erstellung des Prüfberichtes

Nach DIN EN ISO 2813 sollte der Prüfbericht mindestens folgende Angaben enthalten:

- Alle Einzelheiten, die notwendig sind, um die geprüfte Beschichtung eindeutig zu identifizieren

- Einen Hinweis auf die Prüfnorm DIN EN ISO 2813

- Zusätzlich erforderliche Angaben, die zwischen den Vertragspartner zu vereinbaren sind:

- Substrat (einschließlich Dicke) und seiner Oberflächenvorbereitung

- Verfahren zur Beschichtung des Substrates

- Dauer und Bedingungen für das Trocknen/Härten der Beschichtung und ggf. Alterungsbedingungen vor dem Prüfen.

- Trockenschichtdicke in µm inkl. Messverfahren sowie die Angabe, ob es sich um eine einzelne Schicht oder ein Mehrschichtsystem handelt

- Verwendete Messwinkel

- geforderter Glanzgrad oder Glanzgradbereich inkl. zulässiger Abweichung

- Ergebnisse der Prüfung

- jede Abweichung vom festgelegten Prüfverfahren

- Prüfdatum und Unterschrift des Prüfers

Normen:

DIN EN ISO 2813:2015-02 Beschichtungsstoffe - Bestimmung des Glanzwertes unter 20°, 60° und 85° (ISO 2813:2014)

DIN 67530 Reflektometer als Hilfsmittel zur Glanzbeurteilung an ebenen Anstrich- und Kunststoff-Oberflächen

Bei Strukturbeschichtungen ist die korrekte Ermittlung des Glanzes sehr schwierig. Um zu überprüfen, ob der vom Lackhersteller angegebene Glanzgrad korrekt ist, wird in der Praxis die Farbe in der vorgegebenen Schichtdicke glatt auf eine Glasscheibe gespritzt und der Glanzgrad nach der Trocknung/Aushärtung gemessen.